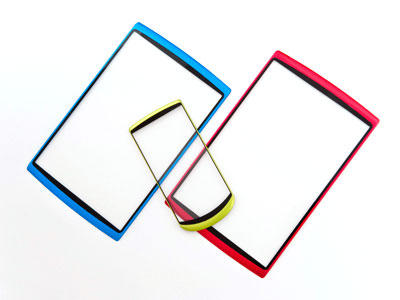

スマートフォンやタブレット端末の普及に伴い、表面のガラスパネルとカバーのプラスチックをどう組み合わせるかが、重要な技術的な課題となっていた。そんな背景の中、ガラスとプラスチックを一体成形するガラスインサートインモールドが生み出された。

市場が求めた「密封性のあるパネル」

2005年頃のこと。まだそれほどスマートフォンやタブレット端末が普及していない時代に、当時部長だった中山が「密封性のあるパネルがあれば売れるのではないか」と発案。技術開発に乗り出したものの、ガラスが割れてしまうことから一度は開発をあきらめた。しかしその後、スマートフォンやタブレット端末が急速に普及したことにより「密封性のあるパネル」のニーズは再び高まり始めた。

プラスチック製の本体に、液晶のカバーガラスを組み合わせる際、今までは糊やテープで貼り付けるのが一般的な方法だった。しかし糊やテープの接着面にある程度の面積が必要になるため、液晶画面部分が小さくなり、視認性が悪くなってしまう。

また、この方法では本体とガラスの間に隙間ができてしまい、ゴミが入ってしまったり、見栄えが悪くなってしまったりする課題があった。

インモールドのパイオニアだからこそ思いついた発想

「ガラスを金型に挟み込んで一体成形してしまえば、隙間なく、ゴミも入らず、画面いっぱいに広げられるパネルができるはずだ」そう考えた会田は大塚とともに、ガラスインモールドの開発に乗り出した。インモールドのパイオニアならではの発想だった。

開発する中で最初の難題に差し掛かる、それはガラスを金型に挟み込めば、どうやっても割れてしまうのだ。

しかし、ここであきらめないのが吉田テクノワークスである。

他社にできないからこそやる価値がある。「できません」と言わないチャレンジ精神があるからこそ掴み取れる技術がある。

あきらめない強い気持ちが新技術を誕生させた

ガラスは強化ガラスを使用することで割れることを防ぐことはできた。しかし、プラスチックとガラスを合わせる際の強度が問題となった。

そのために、特殊な接着剤を開発し、落としても剥がれずにすむ強度を確保した。

防水性や密着性など、ありとあらゆる問題が起きても、大塚が自らありあわせの道具を使って工作機械を製作し、一つひとつ課題を解決していく。

「問題があれば、それを解決するために、新たな方法を考えればいい」。大塚はさらりと言ってのけるが、そこにはさまざまな苦労や試行錯誤があるはずだ。

3年の歳月をかけてガラスインモールド誕生

こうして3年の歳月をかけて、業界の常識を覆す新技術、金型にガラスを挟み込み、一体成形する、ガラスインサートインモールドが誕生した。この技術はスマートフォンに実用化されていった。

「今まで以上に美しいものを作りたい」「今あるものより便利なものを作りたい」吉田テクノワークスのものづくり魂が、ガラスインサートインモールド技術を生んだのであった。